Lesedauer: 2 Minuten

Automatisierung als Schlüssel zur Effizienzsteigerung

Automatisierung spielt in zahlreichen Industrien eine entscheidende Rolle und ist auch in der Lebensmittelverarbeitung längst unverzichtbar. Sie optimiert nicht nur den Betrieb von Maschinen und Anlagen, sondern hilft auch, Produktionsausfälle zu reduzieren, Energie und Material einzusparen und gesetzliche Vorgaben sicher einzuhalten. Besonders in der Qualitätskontrolle und Rückverfolgbarkeit von Lebensmitteln trägt Automatisierung dazu bei, gleichbleibend hohe Standards zu gewährleisten. Zudem bietet sie eine Lösung für Herausforderungen wie steigende Kosten und Fachkräftemangel.

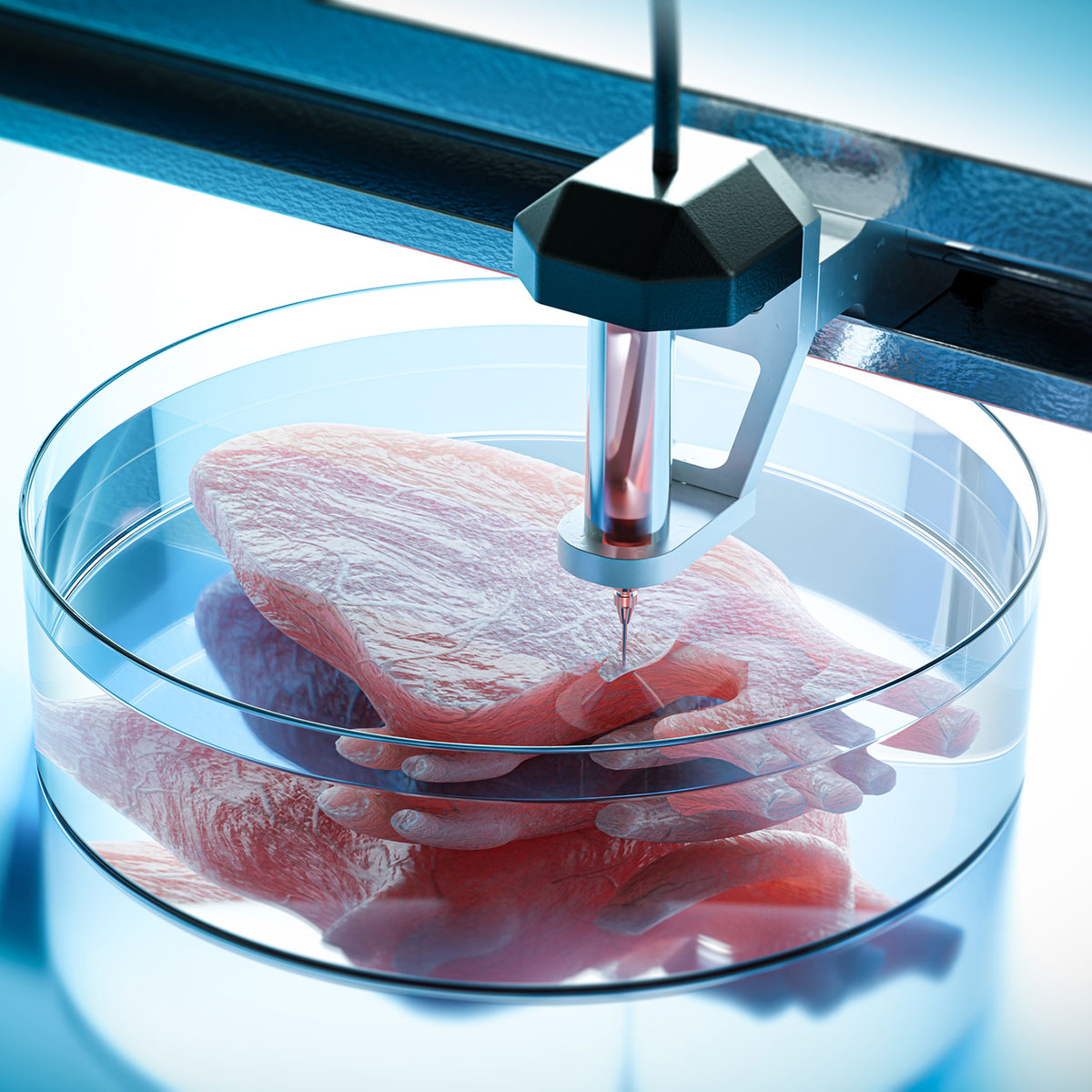

In der Fleisch- und Proteinverarbeitung erstreckt sich Automatisierung über sämtliche Produktionsschritte – von der Rohstoffaufbereitung über die Verarbeitung bis hin zu Verpackung und Logistik. Noch bestehen in vielen Betrieben allerdings Lücken in der Vernetzung einzelner Produktionslinien, wodurch wertvolle Daten nicht optimal genutzt werden können. Hier schaffen moderne, webbasierte Prozessleitsysteme wie MES (Manufacturing Execution System) und ERP (Enterprise Resource Planning System) Abhilfe. Da sie modular aufgebaut sind, lassen sie sich auch in bestehende Anlagen integrieren – die Vorteile einer vernetzten Smart Factory sind also nicht nur neuen Produktionsanlagen vorbehalten.

Echtzeit-Daten für eine optimierte Produktion

Viele automatisierte Prozesse basieren auf der Erfassung und Analyse von Echtzeit-Daten. Moderne Sensoren erfassen präzise Werte zu Temperatur, Feuchtigkeit, Gewicht oder Druck. Beispielsweise verhindern Temperatur- und Feuchtigkeitssensoren in Kühlhäusern potenzielle Kontaminationen, indem sie Temperaturanstiege frühzeitig erkennen. Gewichtssensoren stellen sicher, dass Produkte den Verpackungsspezifikationen entsprechen, wodurch Materialverschwendung und Retouren minimiert werden. Auch bei der Verpackung selbst kommen Sensoren zum Einsatz, um etwa die Gaszusammensetzung in Schutzatmosphären konstant zu halten.

KI-gestützte Prozesse für mehr Effizienz und Sicherheit

Künstliche Intelligenz verändert die Fleisch- und Proteinverarbeitung grundlegend. Sie ermöglicht es Maschinen, Produktionsdaten nicht nur zu sammeln, sondern auch zu analysieren und daraus Muster abzuleiten. So lassen sich Störungen im Ablauf frühzeitig erkennen und Produktionsfehler direkt während des Betriebs korrigieren. Dies steigert nicht nur die Effizienz, sondern erhöht auch die Produktsicherheit.

Ein zentraler Anwendungsbereich von KI ist die industrielle Bilderkennung. Speziell trainierte Modelle sortieren Fleischprodukte nach Größe, Form und Struktur oder bewerten Qualitätsmerkmale wie Maserung oder Fettanteil, was den Verkaufswert steigern kann. Auch in der Qualitätskontrolle wird KI genutzt: Bildverarbeitungssysteme inspizieren die gesamte Produktion in Echtzeit und identifizieren Farbabweichungen, Fremdkörper oder Verpackungsfehler.

Ein weiterer Vorteil ist der Einsatz von KI zur vorausschauenden Wartung. Intelligente Systeme überwachen den Zustand von Maschinen und prognostizieren potenzielle Ausfälle, sodass Wartungsmaßnahmen genau dann erfolgen, wenn sie notwendig sind. Untersuchungen zeigen, dass Predictive Maintenance die Ausfallzeiten um bis zu 50 Prozent reduzieren und die Lebensdauer von Anlagen um bis zu 40 Prozent verlängern kann.

Robotik auf neuem Niveau dank Machine Learning

Industrieroboter sind in vielen großen Lebensmittelbetrieben längst Standard. Sie übernehmen monotone Aufgaben wie Schneiden, Portionieren, Verpacken oder Sortieren und arbeiten rund um die Uhr mit höchster Präzision. Die Integration von KI bringt hier weitere Fortschritte: Durch Machine Learning können sich Roboter zunehmend eigenständig an neue Situationen anpassen und flexibler agieren.

Ein Beispiel dafür sind autonome mobile Roboter (AMR), die dank Sensoren und Kameras ihre Umgebung selbstständig analysieren. Sie passen ihre Routen dynamisch an, wenn Hindernisse auftauchen, und treffen eigenständige Entscheidungen in unstrukturierten Produktions- oder Logistikumgebungen. In modernen Verteilzentren wählen KI-gestützte Industrieroboter die richtigen Waren aus, kommissionieren Bestellungen, sortieren fehlerhafte Produkte aus und erkennen verschiedene Packungsformate – mit Pickraten von bis zu 1.400 Artikeln pro Stunde.

Auch in der Fleischverarbeitung sorgt Robotik für Effizienzsteigerungen. Roboter schneiden Fleisch präzise im gewünschten Winkel zu und portionieren es exakt auf das Zielgewicht. Dies minimiert den Rohmaterialverlust und erhöht den Produktionsdurchsatz. Besonders zukunftsweisend sind multifunktionale Roboterarbeitszellen, die herkömmliche Produktionslinien nach und nach ablösen. Sie ermöglichen die parallele Verarbeitung unterschiedlicher Fleischprodukte innerhalb eines flexiblen, autonomen Netzwerks – ein entscheidender Vorteil gegenüber starren Linienproduktionen.

Technologie als Treiber des Wandels

Die Fleisch- und Proteinverarbeitung steht an einem Wendepunkt. KI, Robotik und Sensortechnik eröffnen neue Möglichkeiten, um Produktionsprozesse effizienter, nachhaltiger und wirtschaftlicher zu gestalten. Unternehmen, die diese Technologien frühzeitig integrieren, sichern sich entscheidende Wettbewerbsvorteile und sind bestens für die Zukunft gerüstet.

Entdecken Sie passende Anbieter

Anbieter: Robotik

Anbieter: Künstliche Intelligenz

Anbieter: Sensortechnik

Anbieter: Automatisierung