Lesedauer: 8 Minuten

Die Fleischwarenindustrie ist in Bewegung: Wachstum, neue Produkte und Technologien, der Markt der Fleischersatzprodukte mit seinen Chancen und Herausforderungen – jeden Tag produziert die Branche eine Sturzflut von Nachrichten. Erkennen lässt sich diese Dynamik auch an der Bautätigkeit der zugehörigen Unternehmen; ständig wird gebaut oder umgebaut, weil alles aus den Nähten platzt oder neue Maschinen kommen. Es sind oft Um- oder Zubauten, aus ganz unterschiedlichen Gründen: Erweiterung der Produktion, neue Technologie, Erhöhung der Energieeffizienz in Zeiten von hohen Energiepreisen und notwendiger Nachhaltigkeit in einer energieintensiven Branche.

„Wir haben in der Fleischwarenindustrie sehr viele große Mittelständler“, erzählt Geschäftsführer und Planungsingenieur Michael Trautwein in seinem Büro. Mit dem Ingenieurbüro ATP und der auf Lebensmittelbetriebe spezialisierten Consultinggesellschaft FoodFab ist er seit Jahrzehnten für Fleischhersteller tätig. Mit 1.500 Mitarbeitern bietet ATP Planung „aus einer Hand“ an, neben der Prozess- auch Bauplanung, „mit Architekten, Statikern, Experten für Lüftung und Sanitär, Kälteingenieuren, also allen Ingenieurleistungen, die es für den Produktionsbetrieb braucht“, sagt Trautwein, der seine Karriere als Architekt in der Fleischwarenindustrie begonnen hat.

„Viele Hersteller arbeiten nach dem Manufakturprinzip, mit einem sehr breiten Portfolio und in über die Jahrzehnte immer wieder neu angepassten Gebäuden. Viele der Immobilien sind in die Jahre gekommen und längst abgeschrieben. Da muss ein Neubau schon sehr viel mehr an Personal und Automation erbringen, damit sich das rechnet. Durch die Macht des Handels stehen alle extrem unter Druck, kostengünstig zu produzieren“, so die Analyse von Trautwein. Während die großen Retailer unter seinen Kunden viel neu bauen oder auf die grüne Wiese auslagern, ist die Fleischbranche dazu gezwungen, konservativer vorzugehen. In vielen älteren Betrieben gibt es einen Investitionsstau.

Gebaut wird modular und in Etappen

Selbst die allergrößten Fleischverarbeiter unter den Kunden von Trautwein haben jahrelang auf ein schrittweises Vorgehen gesetzt. „Bei einem Kunden“, erinnert sich Trautwein, „war es erst ein Zerlegebetrieb, dann kam eine Schlachtung dazu, danach hat er beim SB-Fleisch erweitert, danach im Convenience-Bereich.“ Über 30 Jahre wurde an dem Standort nach und nach erweitert. „Das entspricht auch unserem Planungsgedanken“, so Trautwein, „modulare Bauweise, um einen Betrieb erweitern zu können, ohne dass der bestehende Betrieb unterbrochen und eingeschränkt wird.“ Trautwein beschreibt ein Vorgehen, das in der Branche der Regelfall zu sein scheint.

„Umbauten bei laufendem Betrieb sind immer spannend, weil man die Maschinen vom Netz nehmen und andere anschließen muss und Genehmigungen oft länger dauern, als man denkt“, sagt auch Tobias Metten und lächelt zufrieden, denn bis zuletzt sind ihm und seinem Geschäftsführer Marek Huth sowie dem Projektteam die permanenten baulichen Veränderungen immer leicht von der Hand gegangen. Das Metten-Werk am Standort Finnentrop im Sauerland verlassen jedes Jahr mehr als 10 Millionen Dosen der Traditionsmarke „Dicke Sauerländer“. Hinzu kommen über 100 Produkte aus den Bereichen Kochpökelwaren, Roh- und Brühwurst sowie Sülzen, die sowohl als Slicer-Artikel als auch für die Bedientheke angeboten werden.

Das schrittweise Vorgehen bei Um- und Neubauten hat auch beim 400-Mitarbeiter-Mittelständler, den Tobias Metten in vierter Generation führt, eine lange Geschichte: „Es begann 1902 mit einer kleinen Metzgerei, die über die Jahrzehnte in die Breite gewachsen ist, mit Nachbargebäuden, die aufgekauft wurden, bis es nicht mehr ging und wir einen 100 Meter langen Felsstollen in den Berg gesprengt haben, um da den Knochenschinken zu salzen und reifen zu lassen“, erzählt Metten aus der Firmenhistorie. Danach ging es mit einem Neubau „sieben Etagen in die Höhe“, in den 1980er-Jahren auf die grüne Wiese, bis es in den 2010er-Jahren zur Zusammenlegung der zwei Standorte zu einem neuen, modernen Werk kam. Seither hat Metten insgesamt 17 Millionen Euro in Maschinen, Umbauten und neue Anlagen am Standort Finnentrop investiert, zuletzt fünf Millionen in die Erweiterung der Brühwurst- und Konservenabteilung.

Effizienz und Nachhaltigkeit gehen Hand in Hand

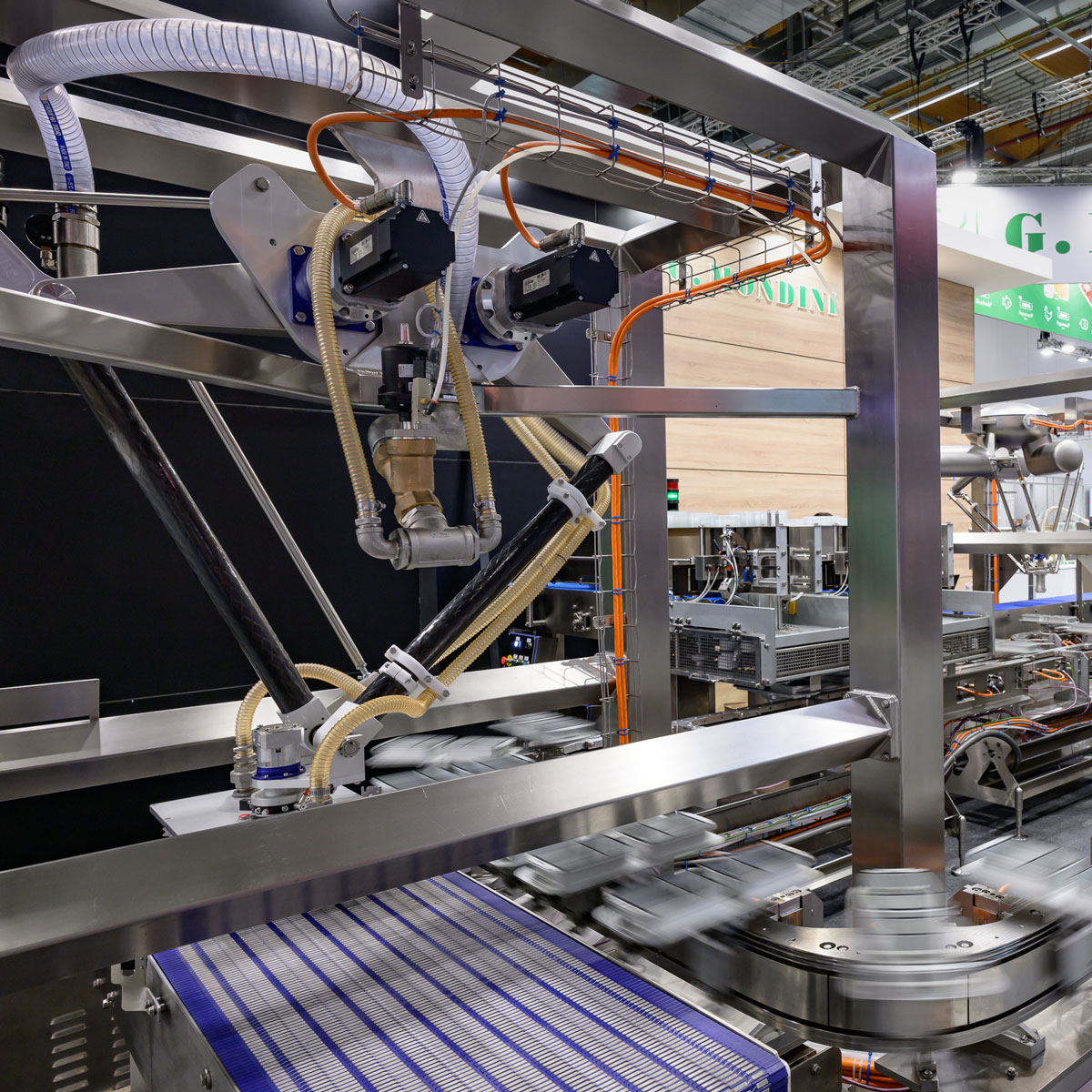

Effizienz und Nachhaltigkeit müssen aus Sicht von Tobias Metten bei jeder einzelnen Entscheidung neu ausbalanciert werden, eines auf Kosten des anderen kann es nicht geben: „Investitionen müssen sich langfristig auswirken – sowohl für die Umwelt als auch den Geldbeutel.“ Neue Warmwassertanks, eine neue Wasseraufbereitung, ein neuer Dampfkessel, eine KMA-Luftreinigungsanlage für das Kochen und Räuchern in den zwei zusätzlichen 12-Waagen-Kammern, das waren die größten Investitionen in die Nachhaltigkeit der Brühwurstanlage. Ein neues „Würstchen-eindos-Band“, ein neuer Tray-Packer, der die Dosen automatisch auf die Trays und Paletten stellt, Erweiterung der drei Autoklaven zur Sterilisierung der Würstchen auf vier – das wurde für die Effizienz gemacht, aber Nachhaltigkeit immer mitgedacht: „Das Wasser zur Kühlung der Autoklaven“, erzählt Metten, „wurde im alten Werk einmal verwendet und dann ging es in den Abfluss. Heute arbeiten wir mit Wärmerückgewinnung und einer Wasseraufbereitung, die es umwälzt.“ Die Veränderungen greifen auf allen Ebenen.

„Wie der Dreiklang in unserem Logo, Nachhaltigkeit ist für uns bei Metten immer ökologisch, sozial, ökonomisch. Nach der Energiemanagement-Richtlinie ISO 50001 sind wir seit vielen Jahren voll zertifiziert“, erläutert Metten. Unter dem Aspekt „sozial“ sieht er Mitarbeiter, die lieber zur Arbeit kommen, wenn sie wissen, dass in ihrem Betrieb auch etwas fürs Klima getan wird. Die Mitarbeiter haben es aber auch selbst in der Hand: „Jeder Einzelne ist entscheidend und muss schauen: Läuft das Wasser zu lange? Durch welche Dichtung könnte Energie verloren gehen? Muss das Licht im Kühlhaus ständig brennen?“

Ein Green Deal für nachhaltiges Bauen

Trautweins FoodFab bietet seinen Kunden einen Green Deal an, im Grunde eine Übersicht über alle Stellschrauben, wenn es um die CO2-Reduktion und den schonenden Umgang mit Ressourcen geht. Ganz oben stehen, so Trautwein, „klipp und klar Wärmerückgewinnungsmaßnahmen. 90 bis 95 Prozent des Energieverbrauchs in einem Lebensmittelproduktionsbetrieb stammen aus dem Prozess selbst. Also muss alles getan werden, damit der Betrieb selbst diese Verluste zurückgewinnen kann.“ In Irland, nahe am Meer, habe er einen Betrieb erlebt, der sich zur Gänze über Windkraft versorgt hat. „Das wird bei uns nicht gehen“, fürchtet Trautwein, „aber Photovoltaik, Biogasanlagen, etwa bei den Schlachthöfen, ob das dann der Dung ist oder sonstige Schlachtnebenprodukte, die wir für Biogas nehmen.“ Eine „ESG-gerechte Planung“, nenne man so etwas dann, fügt der Experte hinzu, ohne die ohnehin an keine Finanzierung zu denken wäre. Eine Planung also, die dem Regelwerk der Vereinten Nationen „Environmental, Social & Governance“ (Umwelt, Soziales & Unternehmensführung) entspricht.

„Es ist immer abhängig vom Standort“, sagt Tobias Metten. „Wir sind hier im Sauerland im Land der tausend Berge. Wir haben viele enge, kleine Täler, im Winter kommt die Sonne kaum über die Bergspitzen. Das ist schwierig für Photovoltaik.“ Die Alternative: „Wir haben seit 2015 ein Blockheizkraftwerk in Betrieb, mit dem wir aus Gas unseren Strom produzieren und die Abwärme für Prozesswärme, also die Produktion nutzen. Das ist sehr effizient.“ Kurzfristig hätte es eine „Macke“ gegeben – wegen der plötzlich erhöhten Gaspreise in Deutschland –, aber seit sich Letztere normalisiert hätten, sei Power-to-Gas „effizienzmäßig einfach unschlagbar“. Die Photovoltaik wird bei Metten deshalb nicht aufgegeben: Zwar seien die Leichtbaudächer der Produktion durch einzuberechnende Schneemengen im bergigen Sauerland nicht weiter belastbar, dafür aber das Sozialgebäude, das Versandkühlhaus, der Werksverkauf, auch an Freiflächen sei gedacht. Nur die Sonne könne man nicht dazu zwingen, höher über die Berge zu scheinen, dafür werde „mit der Solartechnik alles besser“, sagt der optimistische Tobias Metten: „Die Panels werden immer leichter, immer leistungsfähiger, manche brauchen gar keine direkte Sonneneinstrahlung mehr – irgendwann reichen sie auch bei uns in der Tallage im Sauerland.“

Herstellungsbedingte Einschränkungen bei der Einsparung

Wie Metten beim Wasser für die Hygiene sieht Trautwein eine weitere branchenspezifische Einschränkung der Einsparpotenziale: „Wir müssen kühlen, ja. In reinen Lagerräumen sind wir jetzt bei Temperaturen von 0 bis 2 °C, in Arbeitsräumen bei 7 bis 12 °C. Aber draußen haben wir mittlerweile im Sommer 40 bis 50 °C. Das ist so ein neues Thema, bei dem wir heute unsere Arbeitsweise total anpassen müssen im Vergleich zu vor 20 Jahren.“ Die Konsequenz, um den Energieverbrauch beim Klimatisieren nicht weiter steigen zu lassen: isolierte Außenwände, dickere Wände. „Früher haben wie die Außen-Panel-Wände bei Lebensmittelbetrieben 12 Zentimeter dick gemacht, heute sind es 14“, berichtet Trautwein. Und was, Stichwort Wände, noch zum Green Deal gehört: die Wiederverwendbarkeit der eingesetzten Materalien. „Auch massive Materialien wie Beton können heute wiederaufbereitet werden, im Bau liegen Riesenpotenziale, da haben wir im Moment die höchste Verschwendung.“ Auch Maschinen sollen länger in Betrieb bleiben, zum Beispiel, indem sie auf dem internationalen Gebrauchtmaschinenmarkt Abnehmer finden.

Den spezifischen Energiebedarf bei seiner Herstellung bezeichnet Metten ganz konkret wie folgt: „Alles, was wir hier machen, ist energieintensiv“, dabei macht er sich und anderen nichts vor. „Alle verarbeiteten Rohstoffe müssen mindestens einmal erhitzt werden, nämlich gebrüht, gegart, gekocht, gebraten oder gebacken. Und anschließend gekühlt. Die Kühlung läuft 24 Stunden an sieben Tagen pro Woche. Andere Produkte werden zusätzlich pasteurisiert oder sterilisiert – wie die Konservendose. Da wird nochmal Energie aufgewendet, um sie haltbar zu machen. Auf der einen Seite.“ Und was wäre die andere, die nachhaltige Seite? Metten: „Es wird etwas gegen die Lebensmittelverschwendung getan und für die Versorgungssicherheit. Außerdem müssen die Konservendosen für die gesamte Dauer der Lagerung nicht gekühlt werden, das spart wiederum Energie beim Handel und bei den Verbrauchern.“

Geringer Umbau für Ersatzprodukte

Die Produktion von Fleischersatz oder alternativen Proteinen gilt in der Branche als weiteres Motiv für den Umbau von Produktionsanlagen. Metten war vor einigen Jahren in die Produktion von Hybridprodukten involviert. Im Handel gab es etwa Brühwurstaufschnitt der Firma Herta oder auch Hackfleisch von großen Handelsketten, das etwa zu gleichen Teilen Fleisch und Gemüse enthielt. Doch nach ersten Tests wurde das Produkt gestoppt, die Verbraucher hatten es nicht angenommen. Eine vegane Variante der berühmten „Dicken Sauerländer“ steht noch am Anfang der Entwicklung, bisher seien die Ergebnisse, vor allem vom „Biss“ her, nicht überzeugend – und Fleischersatz für die sterilisierte Dose zu entwickeln, sei eine ganz eigene Herausforderung, so meint man bei Metten. Die Traditionsfirma sieht sich auch in Zukunft daher eher als „handwerkliches Unternehmen, das sich auf qualitativ hochwertige Wurstspezialitäten konzentriert“. Den Beitrag der mittelständischen Betriebe zur Nachhaltigkeit sieht Tobias Metten eher in Dimensionen wie Regionalität, Marke, Kundenbeziehung, Service und Handwerklichkeit als in der forschungsintensiven, hochtechnologischen Herstellung letztlich synthetischer Lebensmittel.

Trotzdem beteiligt sich Metten an einem Projekt der Uni Gießen und der RWTH Aachen, eines kleinen Forschungsinstituts in Siegen und des Nordzucker-Konzerns. Dabei geht es darum, Restströme aus der Zuckerrübenproduktion sowie Zuckerrübenschnitzel im Fermenter mit Pilzen zusammenzubringen, um ein neues Protein zu züchten. Damit könnte man auf Gemüse oder Soja als Grundlage für Fleischersatz verzichten. Bisher, erzählt Metten, sei das so hergestellte Protein aber immer zu flüssig gewesen, um es bei der Wurstproduktion zu verwenden. Dies zu optimieren, ist eine von mehreren Herausforderungen im Rahmen des Forschungsprojektes.

97 Prozent der Deutschen kaufen Wurst

Wenn erstmal eine Brätmasse gewonnen wurde, ist der Prozess der Weiterverarbeitung bei fleischlichen oder alternativen Produkten sehr ähnlich: „Daraus kann Umbaubedarf resultieren, muss aber nicht“, sagt Michael Trautwein. Ähnlich äußert sich Tobias Metten: „Daß vegetarische oder hybride Produkte mit den gleichen Maschinen hergestellt werden können, ist doch eher ein Vorteil für die Branche. Das lässt sich alles mit den Anlagen der renommierten Maschinenhersteller umsetzen.“ Die Form des Ersatzprodukts wäre theoretisch noch nicht definiert und ergibt sich in erster Linie aus den Produktionsvoraussetzungen – und ist dann, wie bei der Wurst mit ihrer kulturellen Bedeutung, gleichzeitig das Marketing-Argument. Eine Win-win-Situation ließe sich so etwas nennen.

Metten zitiert eine YouGov-Studie, nach der 97 Prozent der dabei befragten Deutschen mindestens einmal pro Jahr Wurst kaufen. Diese sog. Käuferreichweite ist somit nach wie vor sehr hoch, was sich auch an der Größe des gesamten Wurstmarktes von 1,3 Millionen Tonnen pro Jahr zeigt. Angesichts des kleinen Marktanteils der alternativen Produkte ist jede noch so kleine Ressourcenminderung im konventionellen Bereich fürs Klima relevanter als das gelungenste Ersatzprodukt. Und hier kommt FoodFab-Chef Trautmann mit einem Beispiel: „Nehmen wir allein den Wasserverbrauch im Schweineschlachthof. Die aktuellen Richtlinien sagen: 300 Liter pro Schwein. Wenn ich aber heute einen Betrieb bauen würde, in dem ein Schwein 300 Liter Wasser verbraucht, würde mich der Bauherr als total unfähig erklären.“ Pause. „Weil wir heute teilweise schon bei unter 200 Liter sind.“ Bei den ca. 45 Millionen Schweinen, die allein in Deutschland pro Jahr geschlachtet werden, sprechen wir bei dieser Differenz von der Wasserversorgung einer mittleren Großstadt.