Lesedauer: 8 Minuten

Eure Geschichte besticht durch das hohe Tempo, es ging ja erst vor fünf Jahren los …

Alles losgegangen ist 2021, als Robin Simsa hier in Wien in seinem PhD-Programm eine Geschäftsidee vorstellen musste. Der pflanzenbasierte Fleischmarkt begann sich zu entwickeln und die Marktnische Fisch war noch nicht besetzt.

Eine originelle Idee!

Fisch hat enorme Relevanz, es werden Tausende von Tonnen Fisch jedes Jahr produziert; und wir kennen alle die schwierigen Umstände, unter denen dies geschieht. Die mit Fischen überladenen Aquakulturen, die mit Antibiotika versorgt werden müssen, damit sich die Tiere nicht gegenseitig anstecken. Oder der Fischfang im offenen Meer mit Schleppnetzen, die den Boden aufwühlen und damit extreme Mengen an CO₂ freisetzen. Unser Gedanke war, wir sollten mit Fischen das gleiche Mitgefühl haben wie mit Menschen oder anderen Tieren – und vielleicht gibt es ja einen Weg, Fischfleisch herzustellen, ohne Fische zu töten.

Und dann ging alles sehr schnell …

Wir sind noch im ersten Jahr mit einem Räucherlachsprodukt rausgekommen, auf Basis von Erbsenproteinen. Außerdem haben wir durch die Teilnahme an der österreichischen TV-Show „2 Minuten – 2 Millionen“ ein Supermarktlisting bei Billa geschafft. Aber die Idee war von Anfang an, komplexere Produkte zu kreieren, Whole Cuts, also Filets. Und da stellte sich die Frage: Wie lassen sich die am besten produzieren?

So kam 3D-Experte Manuel Lachmeier ins Spiel, der dritte Gründer. Die Maschinen, auf denen wir jetzt arbeiten, sind dann erst 2024 fertig geworden. Den Räucherlachs produzieren wir in der Zwischenzeit gar nicht mehr selbst, aber die Filets machen wir auf den eigenen Maschinen in unserer „Taste Factory“ in Wien. Und die „Blanco“-Fischfilets sind im Moment unser erfolgreichstes Produkt.

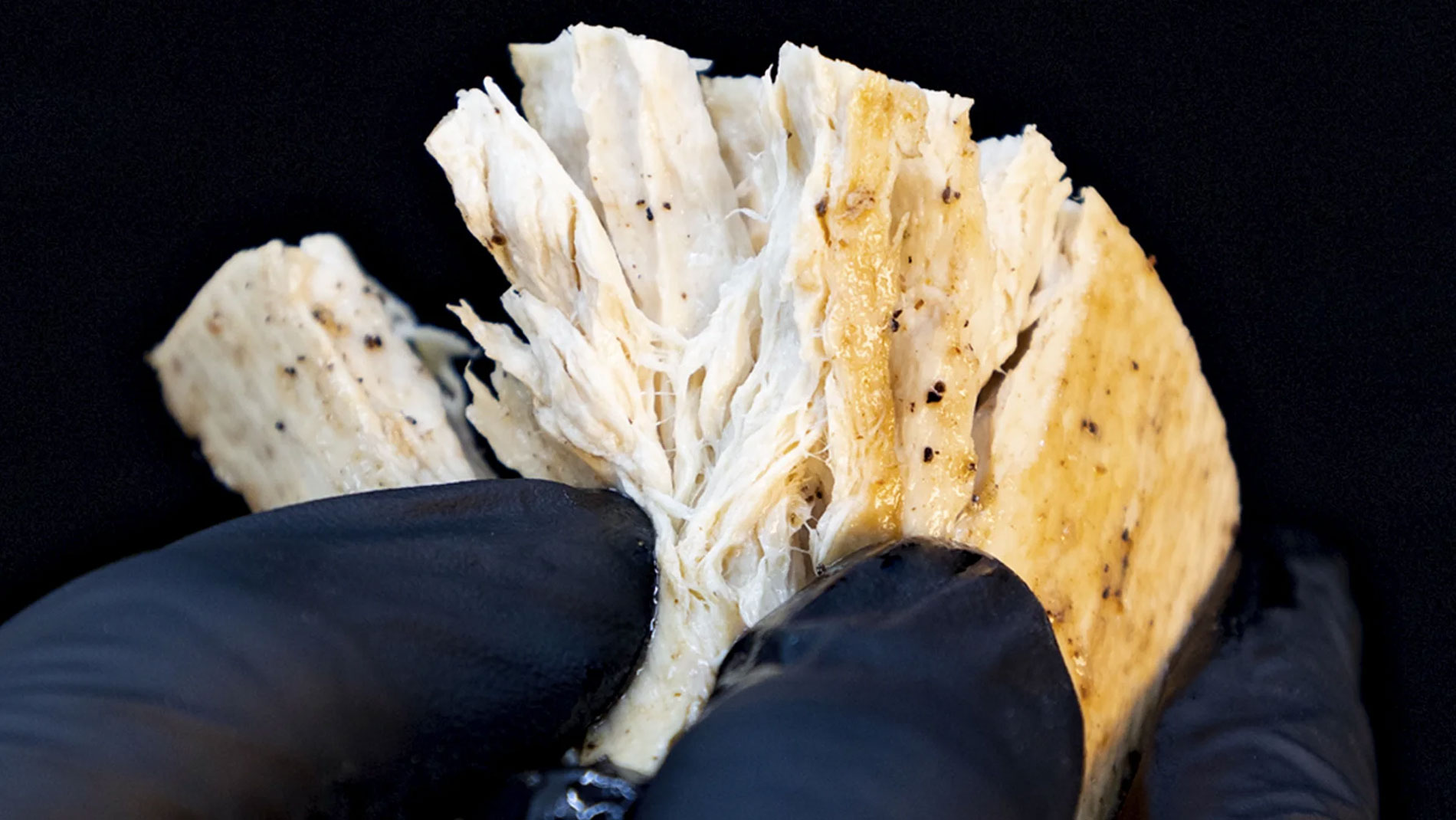

Euer erster Erfolg war das Räucherlachsprodukt. Inzwischen habt ihr es von Erbsen auf aus Pilzen gewonnene Mykoproteine umgestellt, die eine viel bessere Proteinquelle sind.

Wir sind da im kleinen Maß gestartet, mit sechs oder sieben Kilo am Tag. Heute sind wir bei sieben Tonnen im Monat. Aber wir mussten klein starten, um den Produktionsprozess zu entwickeln: Hygiene, Lebensmittelauflagen, Einbindung der Mykoproteine. Der Lachs ist dafür ein geeignetes Produkt, weil er sehr komplex ist. Beim weißen Fischfilet ist die Rezeptur viel einfacher.

Zwischenfrage. Wie kommt das Fischige eigentlich hinein?

Wir verwenden nur pflanzliche Aromen. Dafür werden Moleküle isoliert, die von Natur aus eine fischige Note haben. Zusätzlich nutzen wir Mikroalgenöl, das dem Produkt nicht nur den Geschmack verleiht, sondern auch Omega-3-Fettsäuren liefert. Fische enthalten diese schließlich nur, weil sie Algen fressen. Wir gehen direkt zur Quelle und geben die Alge ins Produkt.

Ihr habt immer gesagt, wir wollen mehr können als nur Lachs. Und wie differenziert sich das jetzt in welchen Schritten? Stehen auch Fleischersatzprodukte zur Diskussion?

Es sind immer viele Versuche. Wir hatten auch schon mal eine Kraken-Version, den Oktopus, die haben wir jetzt wieder neu herausgebracht. Nachdem wir die Mykoproteine als Rohstoffbasis etabliert hatten, haben wir uns gedacht, jetzt können wir ein bisschen weg vom Fisch und haben das Pilz-Hack herausgebracht, das aber nicht durch 3D-Druck hergestellt, sondern einfach gehackt oder gemischt wird. Eine einfache Rezeptur mit der gleichen Hauptzutat. Dann haben wir, auch auf Pilzbasis, das Prime-Cut herausgebracht, mit der Bezeichnung „Innovatives Protein aus Pilzfermentation mit herzhaftem Umami-Aroma“, also bewusst kein Imitat. Wir wollten uns damit von der Erwartungshaltung der Konsumenten entfernen, die Produkte müssen immer nach „Original“ schmecken.

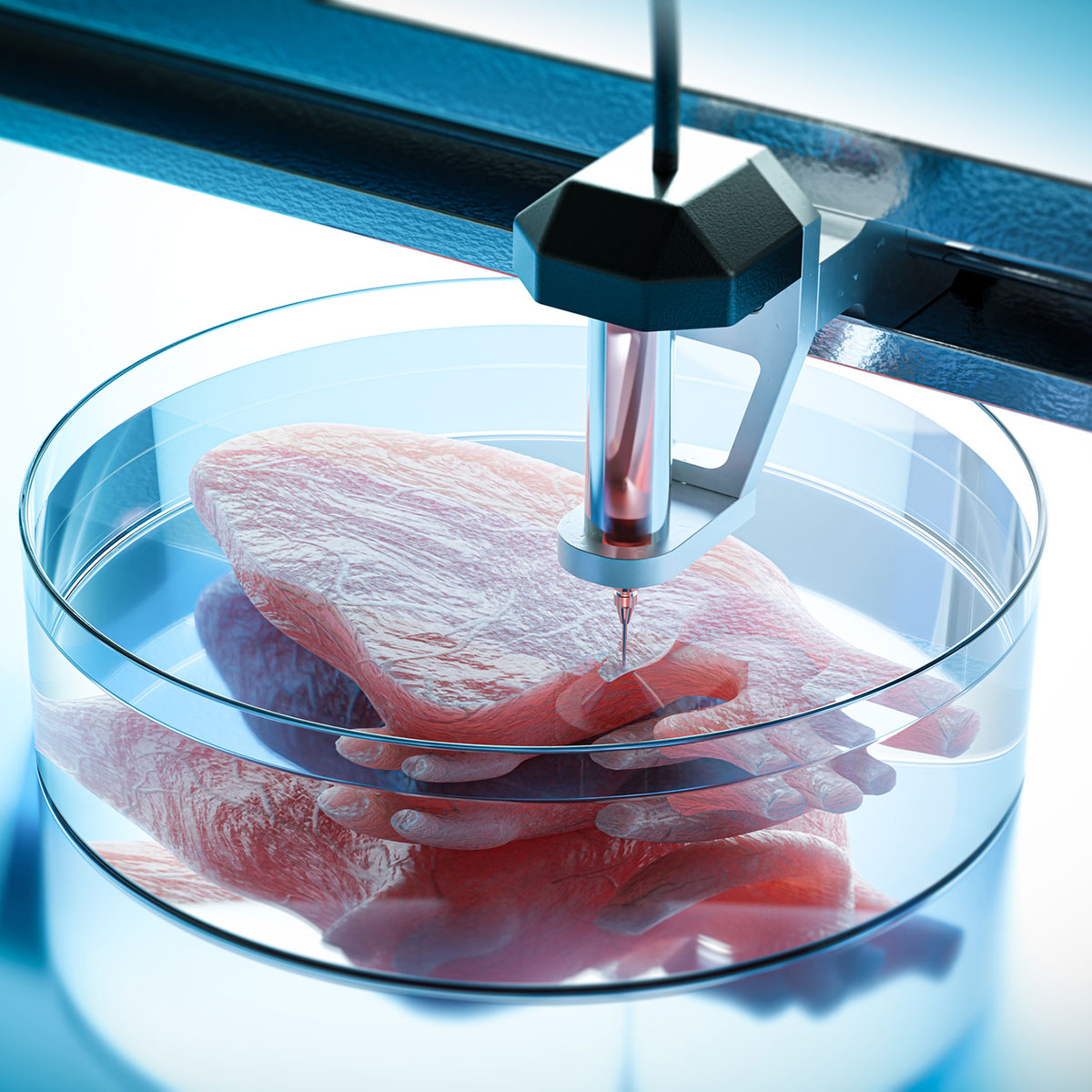

Lass uns über die Technologie sprechen. Was macht ihr konkret mit 3D-Druck?

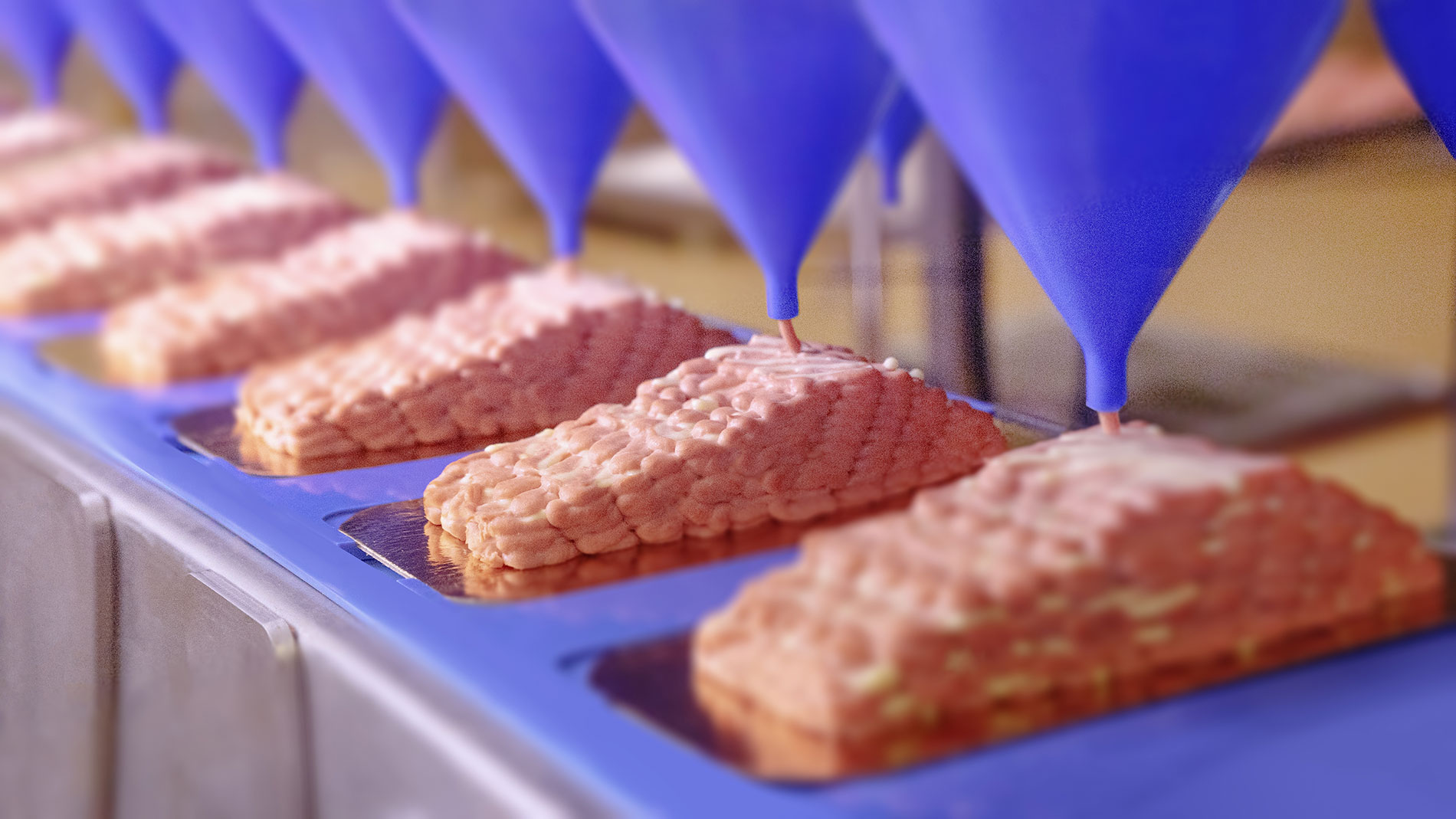

Wir beziehen die Rohstoffe, darunter Mykoproteine, und mischen sie zu unserer Rezeptur. Diese Mischung kommt in den Materialtank des 3D-Lebensmitteldruckers, wo sie über Förderschrauben automatisch weitertransportiert wird. Damit haben wir erstmals einen kontinuierlichen Prozess entwickelt; bisher musste man für jedes Filet den Drucker manuell nachfüllen. Bei uns wird das Material automatisch zu den Düsen geleitet. Zwei Düsen pro Filet drucken Protein- und Fettmasse gleichzeitig, wodurch der typische Layering-Effekt und eine reproduzierbare Fasrigkeit entstehen.

Also erzeugt der 3D-Druck die Textur des Lebensmittels …

Durch das gleichzeitige Drucken von Protein- und Fettmasse entsteht eine deutlich andere Textur als beim einfachen Zusammenpressen. Viele pflanzliche Produkte setzen heute auf High-Moisture-Extrusion, bei der Proteine unter hoher Hitze und starkem Druck geformt werden. Das ist etwa bei den Hühner-Ersatzprodukten der Fall, den Chicken Chunks, die man im Supermarkt viel sieht. Unser Verfahren ist deutlich schonender, erhält mehr Nährstoffe und ermöglicht eine lockere, faserige Struktur.

Im Moment seid ihr so aufgestellt, dass ihr die ganze Kette von Einkauf, Herstellung und Vertrieb selber abbilden könnt. Ihr kontrolliert jeden einzelnen Schritt.

Ich sage oft, wir machen eigentlich zu viel.

Du könntest auch sagen, wir wollen jetzt unsere Technologie anbieten und gar nicht so sehr die Produkte.

Wir müssen im Moment noch parallel fahren, ohne Produkte keine Technologie, und ohne Technologie keine Produkte. Aber ich glaube schon, dass langfristig Technologie für uns leichter ist. Wir forschen derzeit auch an neuen Rezepten. Beschäftigen studierte Lebensmitteltechnologen, betreiben Forschung am Maschinenbau, Entwicklung von Elektronik und Software. Und dann Produktion selbst, und am Ende Marketing, Vertrieb, Logistik. Wir sind in Deutschland jetzt auch bei Rewe und Edeka, es ist schon recht umfangreich, was wir uns da in kurzer Zeit aufgebaut haben.

Welche Rolle spielt der Preis?

Wir müssen Preisparität erreichen mit den fleischlichen Produkten, das ist die große Herausforderung. Der pflanzenbasierte Markt ist da bereits auf einem guten Weg, zumindest bei kleineren Mengen. Im Vergleich zu kultiviertem Fleisch haben wir einen wichtigen Vorteil: Wir arbeiten nur mit Pflanzen und Ölen. Es braucht keinen teuren Zellkultivierungsprozess. Wir verwenden ausschließlich bereits zugelassene Rohstoffe und mischen daraus unsere Rezeptur – wesentlich einfacher als Fleisch zu kultivieren. Deshalb sind unsere Produkte schon im Supermarkt und problemlos zugelassen. Beide Ansätze lösen dasselbe Problem, aber auf völlig unterschiedliche Weise.

Welche Spielräume habt ihr, an den Preisen zu drehen?

Man wird von allen Seiten gedrückt. Als kleines Unternehmen hat man wenig Verhandlungsmacht den Lieferanten gegenüber. Und genauso wenig gegenüber den Kunden, die bei uns die Supermärkte sind. Die haben so viel Marktmacht, dass sie wirklich drücken können. In dem Spektrum zu operieren, ist nicht einfach.

Wie ist denn die Stimmung am Markt im Moment?

Man sagt, wir hatten einen ganz guten Aufschwung, aber jetzt geht es krisenbedingt etwas runter. Bei den Investoren herrscht Unsicherheit. Beyond Meat hat im Mai 2019 einen tollen Börsengang hingelegt mit einer Marktkapitalisierung von fast vier Milliarden Dollar. Heute liegen die Anteilspreise bei einem Hundertstel. Das ist für die ganze Branche schwierig. Und wir merken auch, dass die Arbeit der Lobbyisten der Fleischbranche bei den Konsumenten ankommt.

Inwiefern?

Es werden irreführende Informationen verbreitet. Etwa, pflanzenbasierte Produkte seien „hochverarbeitet“ und weit weg von Bio. Mit Mykoproteinen und 100 Prozent natürlichen Zutaten halten wir dagegen und erreichen sogar eine höhere Bioverfügbarkeit und mehr Proteine pro 100 Kalorien als Rind.

Oft meint „hochverarbeitet“ eigentlich einen hohen Gehalt an Zucker oder gesättigten Fettsäuren. Unsere Produkte sind dagegen proteinreich, enthalten viele ungesättigte Fettsäuren, Ballaststoffe und wenig Zucker. Trotzdem ist es für kleine Unternehmen schwer, gegen solche Kampagnen anzukommen. In der veganen Bubble kommen wir gut an, aber erreichen müssten wir vor allem Flexitarier, das sind in Deutschland schon über 40 Prozent. Deshalb müssen wir ständig Neues ausprobieren.

Es gibt die Diskussion, Bezeichnungen wie „Fleisch“ und „Wurst“ für alternative Proteine zu verbieten. Was hältst Du davon? Wie wichtig sind die Bezeichnungen?

Auf der einen Seite spricht man von mündigen Bürgern und dann traut man ihnen nicht zu, im Supermarkt die Beschreibung zu lesen und das richtige Produkt zu nehmen?

Wir haben schon viel Kritik gehört an solchen Produkten, aber dass sie versehentlich gekauft worden wären, das hat in der Branche noch nie jemand gehört. Im Übergang sind die Fleischvergleichsnamen für die Branche wichtig, denn sie geben den Leuten auch eine Gebrauchsanleitung.

Wird man die Menschen je ablösen können von den alten Begriffen?

Einzusehen ist nicht, warum nur ein Tier als Fleisch bezeichnet werden darf, aber das wird vielleicht noch dauern. Sonst haben die Menschen auch Fantasie und können abstrahieren: Im Babybrei sind keine Babys drin und in Gummibären keine Bären.

Aber schnell kommt so ein Verbot sicher nicht, das müsste ja erst in nationales Recht umgesetzt werden und da gibt es sicher noch viele Diskussionen.

Auf einen Blick: Die Unterschiede zwischen den Fleischalternativen

Selbst in der Fachkommunikation kommen die Begriffe mitunter durcheinander. Welche Varianten funktionieren wie und haben welche Vorteile?

- Kultiviertes Fleisch

Kultiviertes Fleisch, auch als im Labor gezüchtetes oder zellbasiertes Fleisch bekannt, wird durch die Kultivierung tierischer Zellen in einer kontrollierten Umgebung hergestellt. Aus den entnommenen Muskelzellen bildet sich so Gewebe, das herkömmlichem Fleisch auf zellulärer Ebene entspricht. Es bietet Geschmack, Textur und Nährwerte von tierischem Fleisch, kommt jedoch ohne Tierhaltung und Schlachtung aus und kann zugleich Umweltbelastungen wie Landnutzung, Wasserverbrauch und Emissionen verringern.

- Fermentierter Fleischersatz

Fermentierte Fleischersatzprodukte werden unter Verwendung von Mikroorganismen wie Hefe oder Pilzen hergestellt, um Proteine zu erzeugen. Mit modernen Produktionsverfahren werden proteinreiche Materialien (Biomassefermentation) oder Komponenten für alternative Proteine (Präzisionsfermentation) hergestellt, darunter Fleisch- und Milchersatzprodukte. Dieses Verfahren ist ressourceneffizient und skalierbar und könnte eine wichtige Rolle bei der Deckung der Nachfrage nach alternativen Proteinen spielen.

- Pflanzliches Fleisch

Pflanzliches Fleisch ist vielleicht die bekannteste der drei Alternativen und bereits in großer Auswahl in den Supermarktregalen zu finden. Diese Produkte werden aus pflanzlichen Proteinen wie Soja, Erbsen oder Weizen hergestellt, die so verarbeitet werden, dass sie den Geschmack, die Textur und das Aussehen von echtem Fleisch imitieren.

Wichtige Unterschiede2

Kultiviertes Fleisch stammt direkt aus tierischen Zellen, fermentierter Fleischersatz wird mit Hilfe von Mikroorganismen, wie Hefe, Pilzen oder Bakterien gewonnen und pflanzliches Fleisch aus Pflanzen hergestellt.

Herstellung

Kultiviertes Fleisch repliziert den biologischen Prozess des Muskelwachstums, fermentierter Fleischersatz basiert auf mikrobieller Fermentation und pflanzliches Fleisch verwendet pflanzliche Zutaten, die so verarbeitet werden, dass sie Fleisch imitieren.

3D-Druck

3D-Druck wird bei kultiviertem Fleisch, bei fermentiertem Fleischersatz und bei pflanzlichen Fleischalternativen genutzt – jedoch auf unterschiedliche Weise: In der Kultivierung entstehen damit proteinbasierte, wasserlösliche Gerüste („Scaffolds“), während der 3D-Druck bei pflanzlichen und bei mit Fermentationsverfahren hergestellten Produkten für Struktur und Textur sorgt und den typischen „Layering-Effekt“ zur Nachbildung von Fasrigkeit und Nährwerten erzeugt.

Auswirkungen auf die Umwelt

Alle drei Alternativen sind hinsichtlich CO₂-Ausstoß, Wasserverbrauch und Landnutzung umweltfreundlicher als herkömmliches Fleisch. Dabei sind pflanzliche Produkte derzeit am skalierbarsten und ressourceneffizientesten. Kultiviertes Fleisch hat zwar großes Potenzial, ist aber noch nicht wirtschaftlich im großen Maßstab und erfordert deutlich mehr Kapital und Forschung als pflanzliche Optionen. Ein weiterer Faktor ist, dass die Zulassungsverfahren durch die Lebensmittelaufsichtsbehörden teils sehr langwierig sind.

Verfügbarkeit für Verbraucher

Pflanzliches Fleisch ist mittlerweile weit verbreitet, während fermentierter Fleischersatz nur in kleinen Mengen verfügbar und (je nach Inhaltsstoff) erst in wenigen Märkten und für einzelne Unternehmen zugelassen ist, wie in Teilen der USA, Singapur, Australien, Neuseeland und Israel.

Jede dieser Fleischalternativen kann die Lebensmittelindustrie verändern, da sie eine Diversifikation der Proteinversorgung ermöglicht.

Quellen

1 YouTube (2024): Welcome to the TASTE FACTORY - the world’s largest 3D Food-Printing Facility | Revo Foods. Video verfügbar unter: https://www.youtube.com/watch?v=iT9Gnj2GnLA [Zugriff: 23.09.2025].

2 World Animal Protection (2023): What’s the Difference Between Plant-Based Meat, Cultivated Meat, and Fermentation-Based Meat? Online verfügbar unter: https://www.worldanimalprotection.us/latest/blogs/whats-the-difference-between-plant-based-meat-cultivated-meat-and-fermented-meat/ [Zugriff: 23.09.2025].

Bilder: dropStock